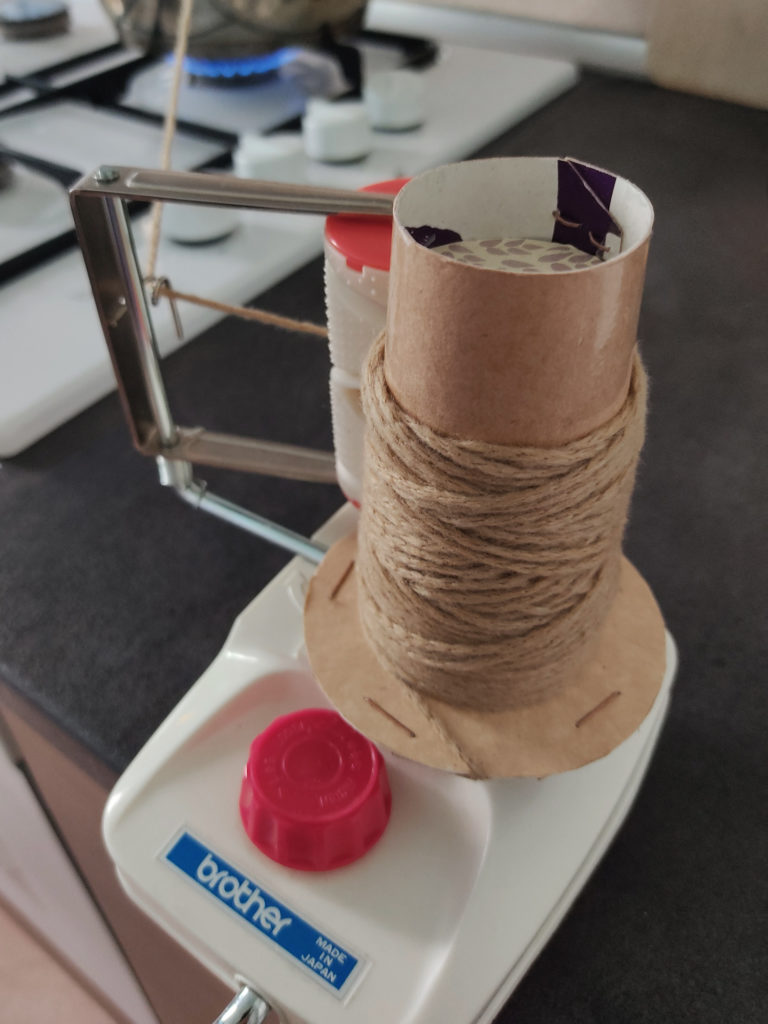

In questi giorni, mentre facevo la normale manutenzione di pulizia, ho notato che alla mia nuova scintillante macchina fine gauge elettronica manca qualche rotella, esattamente quelle dell’abbassatore del carrello intarsio.

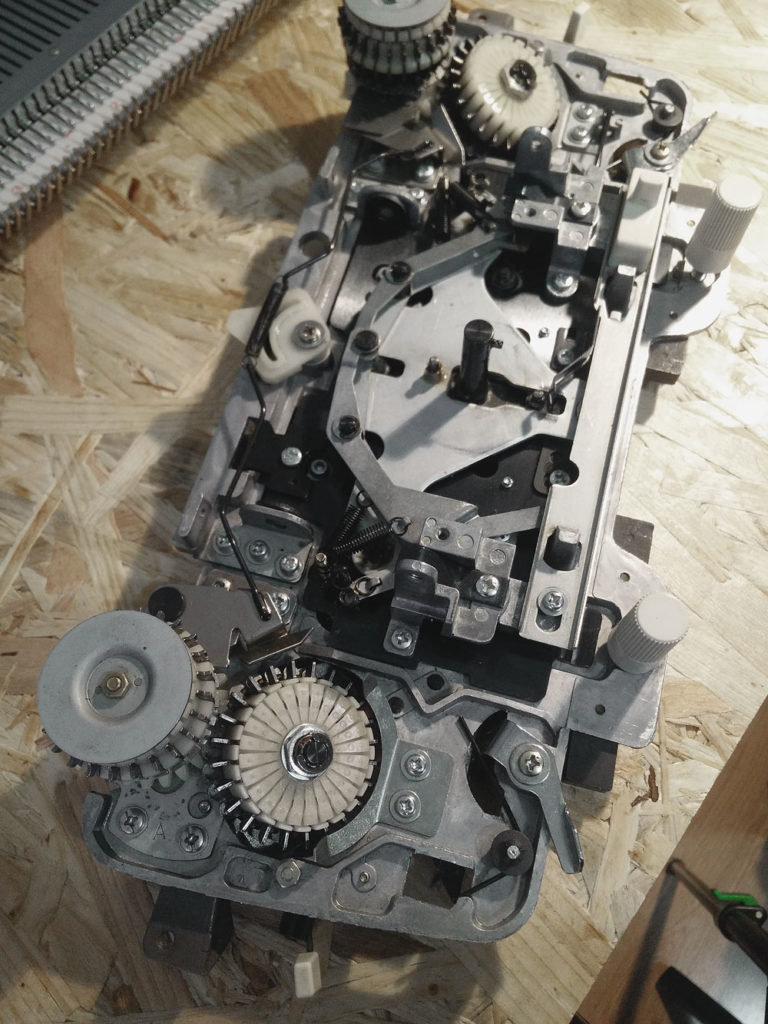

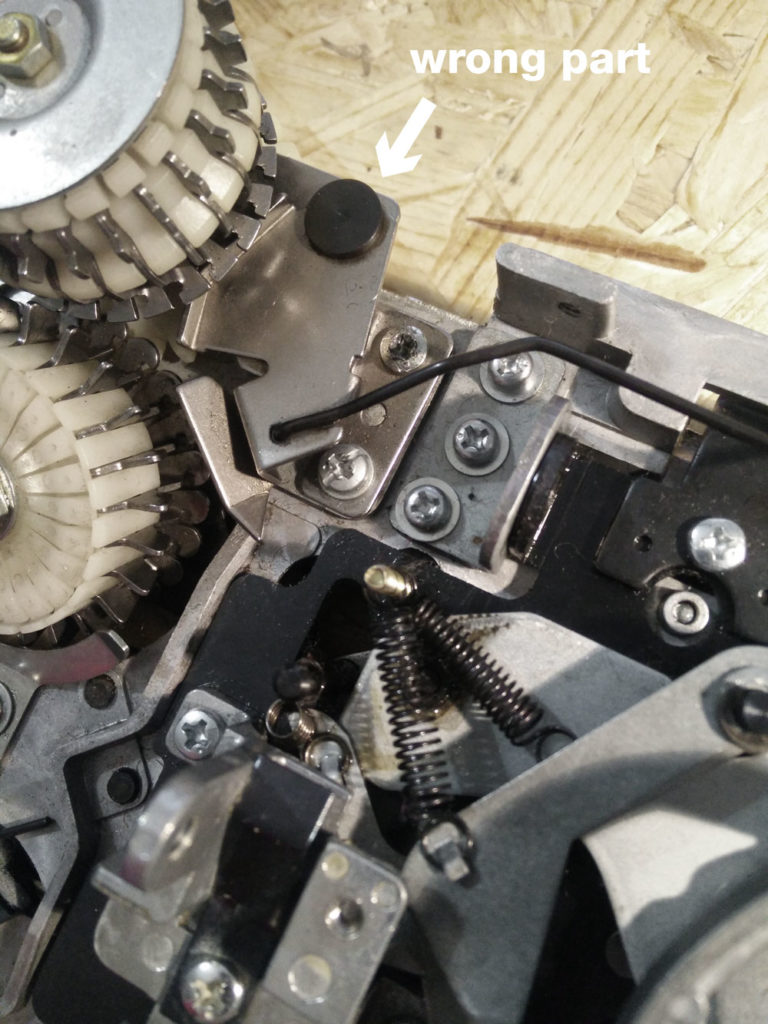

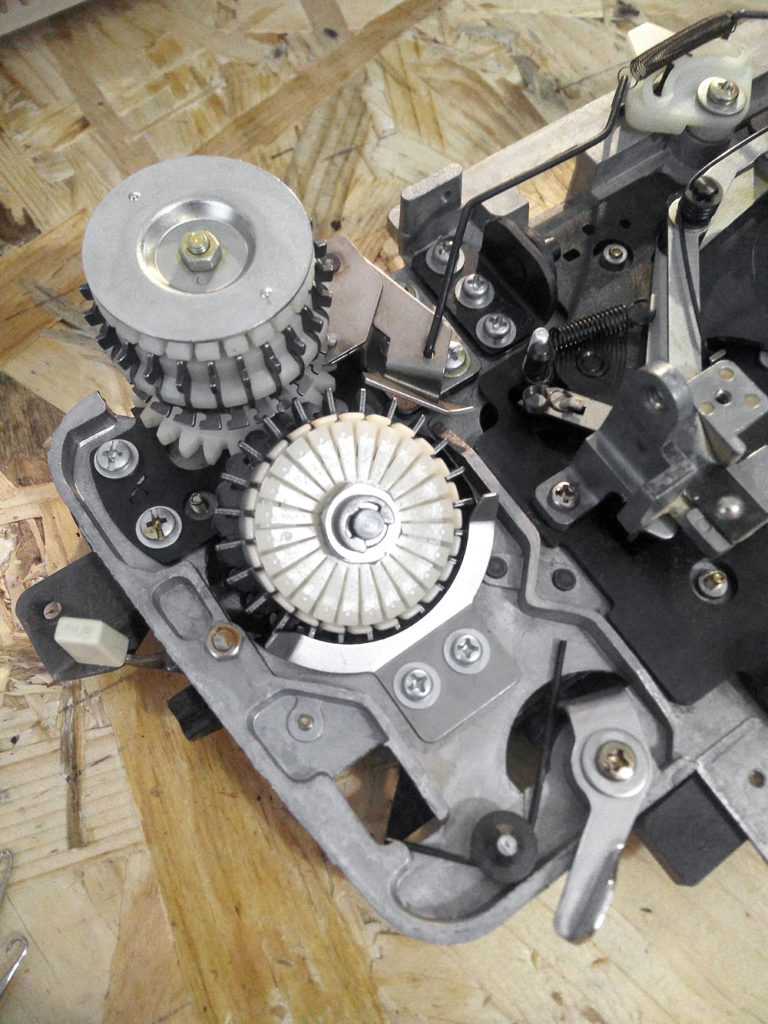

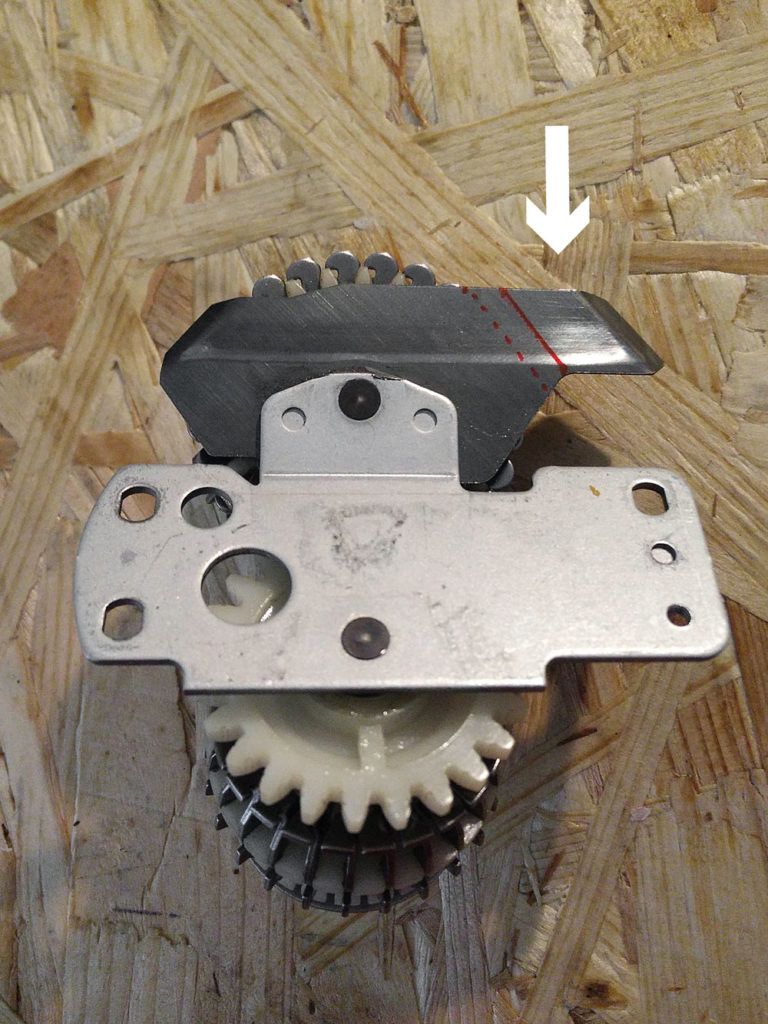

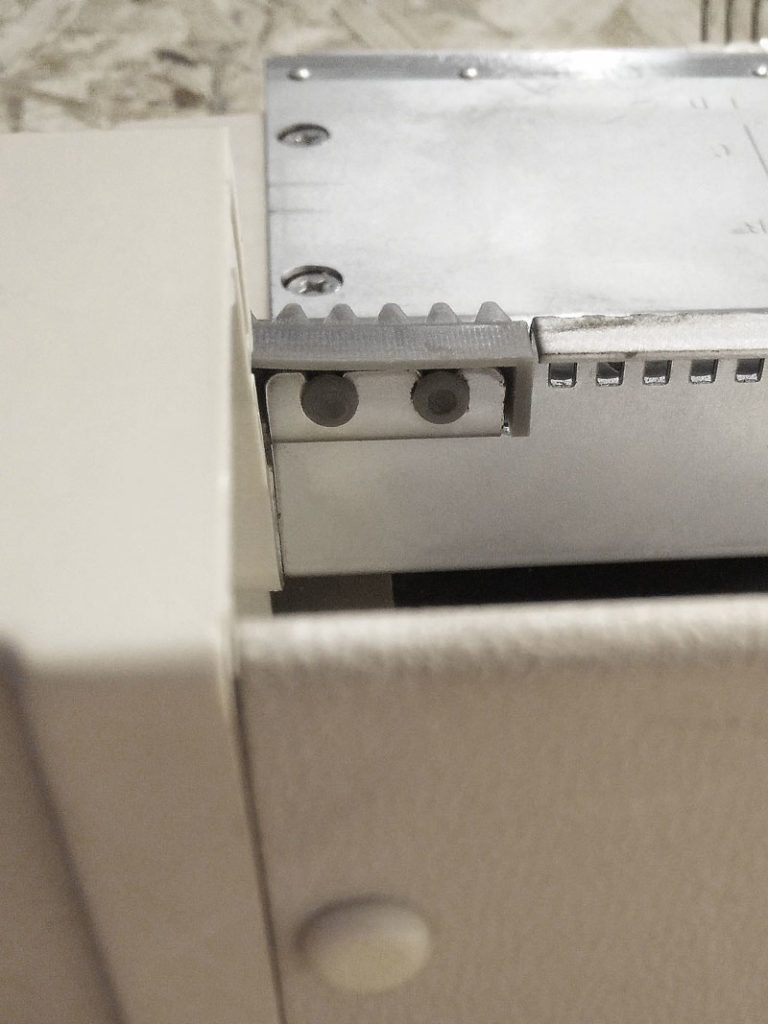

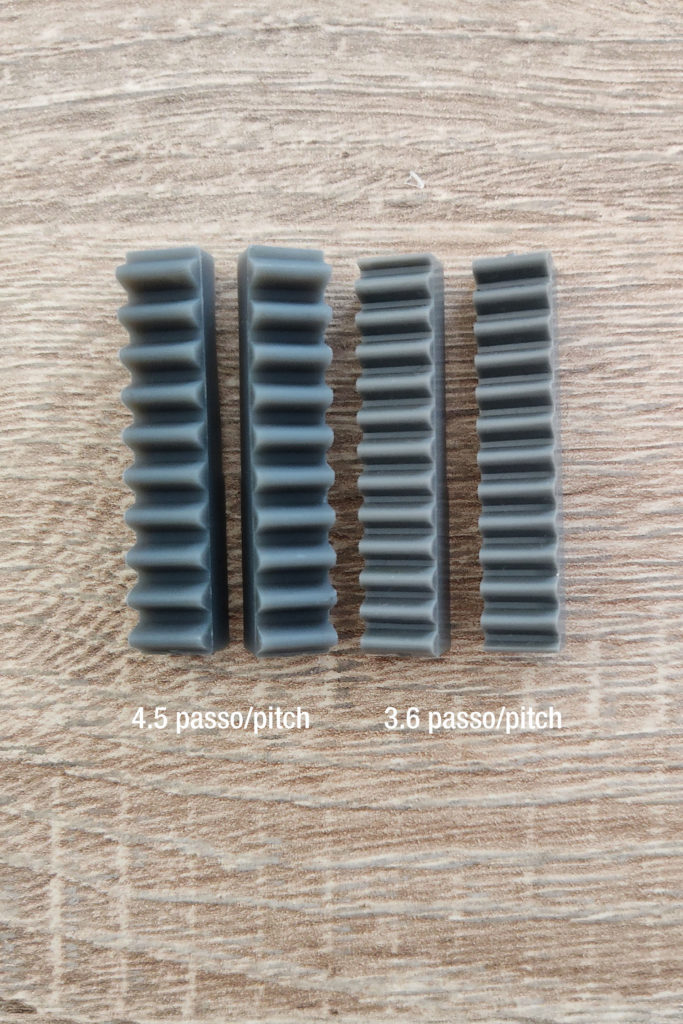

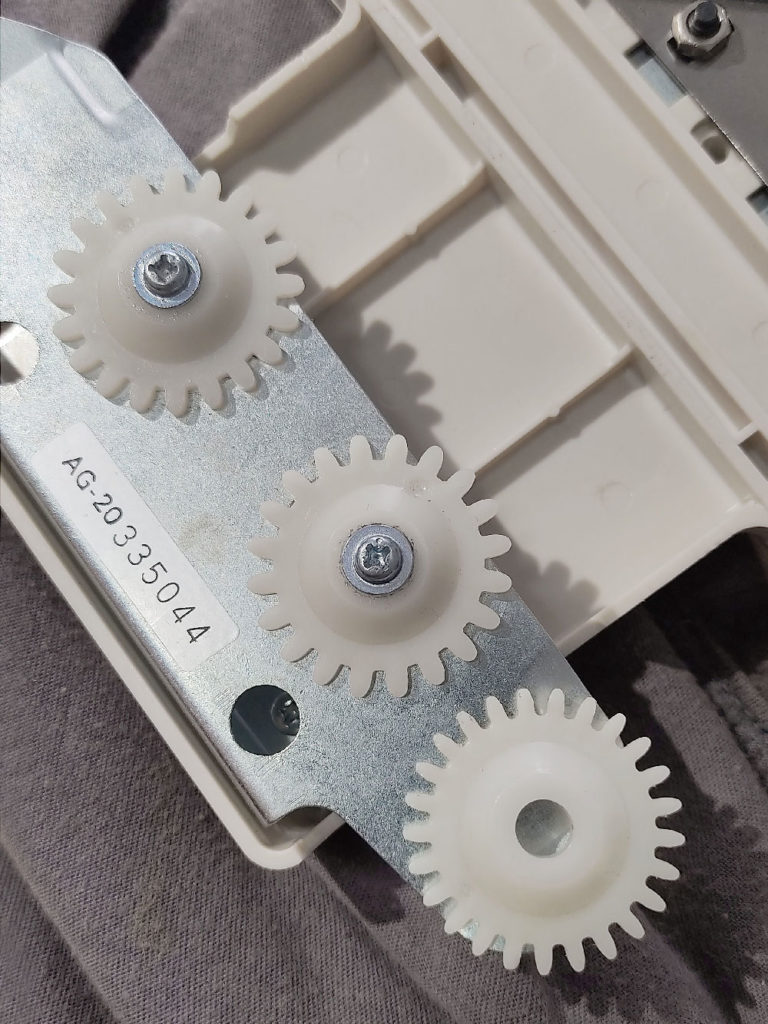

nota la differenza: le due rotelle installate sono della standard passo 4.5 mm, mentre quella sottostante è di una fine gauge passo 3.6 mm

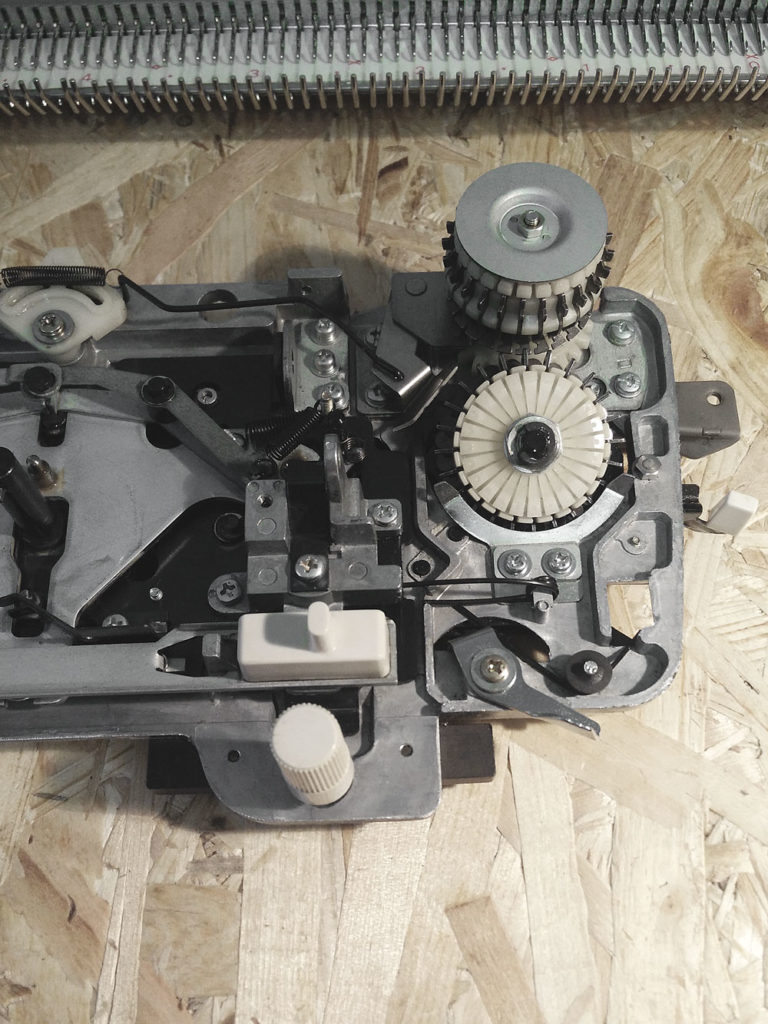

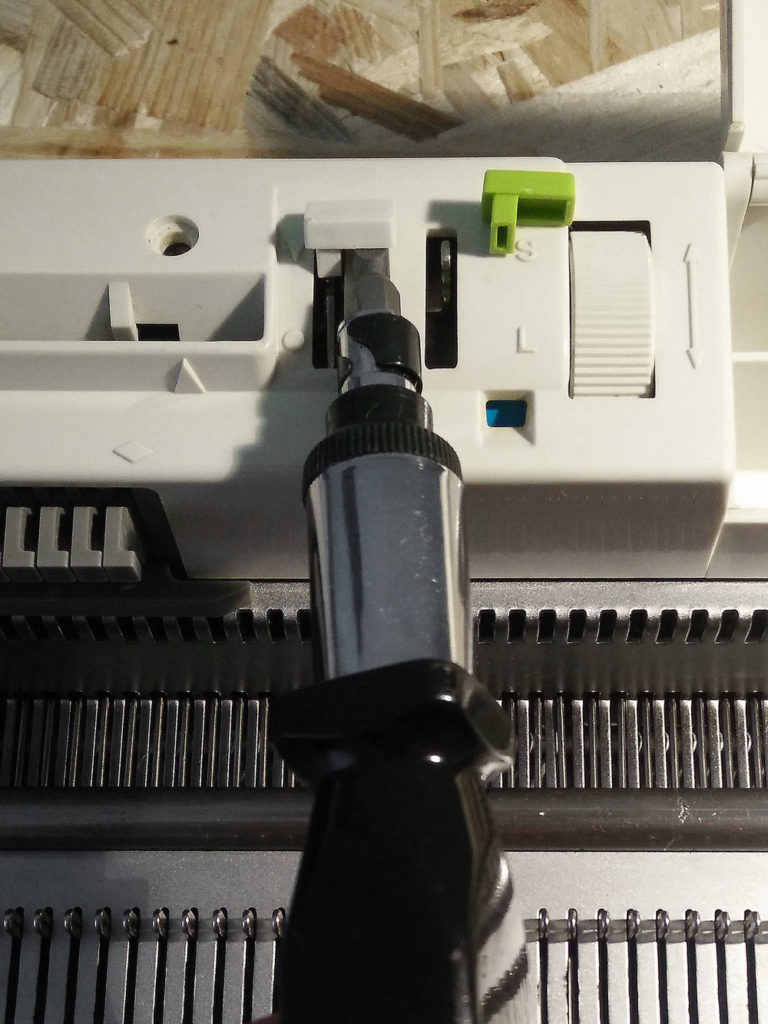

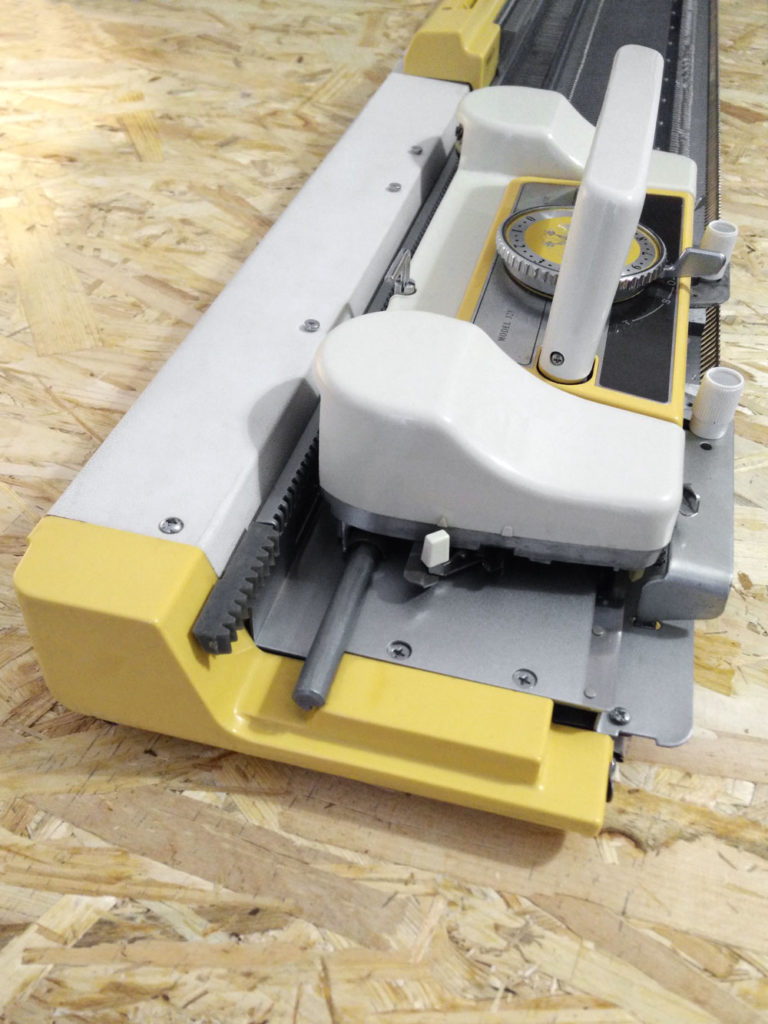

In realtà, ho verificato poi, si tratta del carrello modello AG-20, accessorio in dotazione alle standard gauge meccaniche: per le elettroniche esiste infatti il modello AG50, che ha la possibilità di essere collegato agli apparati elettronici di lettura schede mylar (EC1) e schemi digitali (PE1), come un carrello normale di prima frontura.

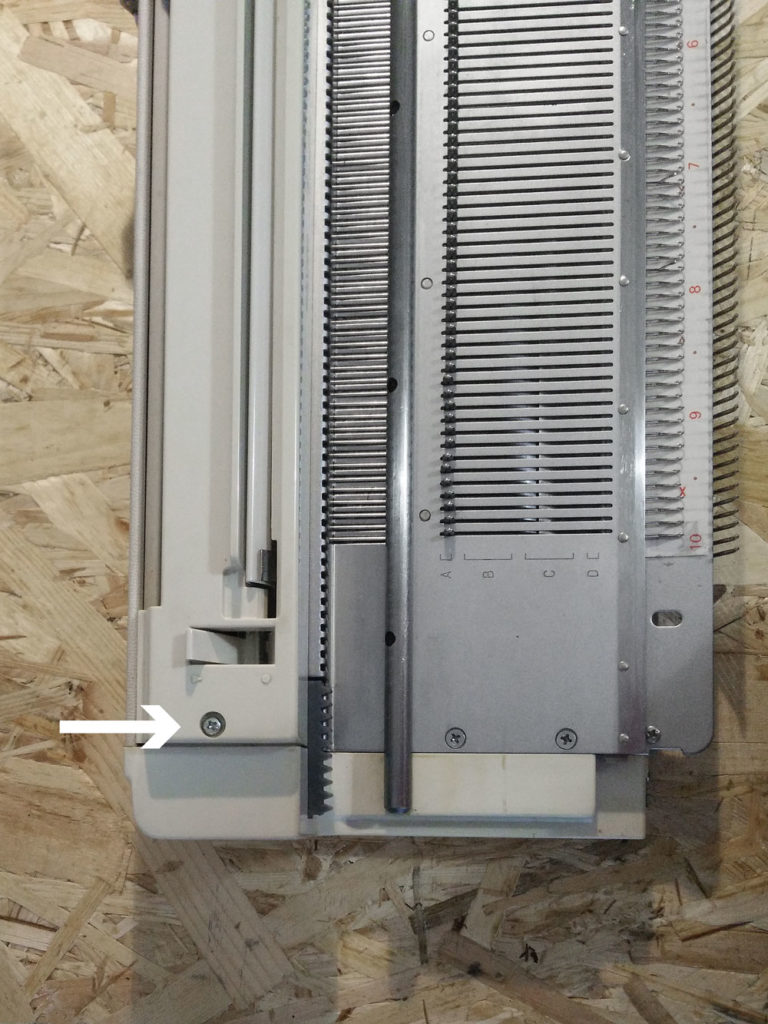

Dunque, a parte la questione del controllo elettronico dei disegni, questo accessorio non si abbinerebbe alla mia SK830, soprattutto a causa delle due rotelle di scorrimento poste sotto alla piastra metallica: i dentini degli ingranaggi infatti hanno un passo più ampio rispetto a quello dei pioli fissi del letto di aghi. E questo crea uno scorrimento disarticolato e rumoroso (qualche musicista sperimentale potrebbe apprezzarlo, ma io no, amo il frusciare leggero dei carrelli che scorrono via come l’olio).

Per farlo funzionare come si deve, dunque, mi è bastato sostituire le rotelle, sottraendone due all’abbassatore della prima frontura, che ne ha ben quattro: eventualmente posso fare il cambio solo nel momento in cui userò il carrellino intarsio, lavorazione a cui non sono molto affezionata (per il momento).

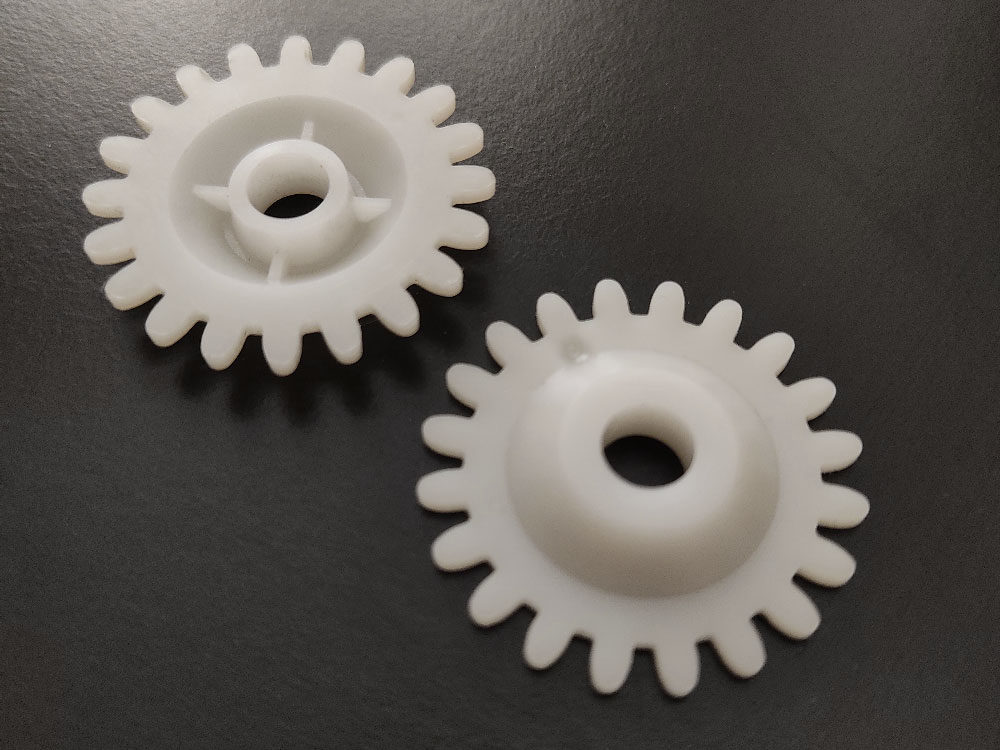

Una ulteriore possibilità è quella di farle stampare in 3D ma, non trovando il file già pronto scaricabile — né gratuitamente, né a pagamento — ho disegnato la rotellina in vettoriale, pronta per essere rielaborata e stampata (i miei disegni appartengono al mondo di Flatlandia).

Una volta modificato il carrello, potrai sempre utilizzarlo in maniera unplugged (meccanica), facendo scorrere gli schemi riga dopo riga manualmente, o dal tuo computer (utilizzando magari un software tipo Gimp o addirittura anche il DAK), o da un foglio di carta stampato.

Loading…

Loading…